Công nghệ nhiệt phân nhiệt độ thấp của bảng mạch thải

Nguyên tắc quy trình——

Bảng mạch in thải chủ yếu bao gồm các thành phần kim loại (đồng, sắt, nhôm, thiếc, vàng, bạc, v.v.), các thành phần hữu cơ (nhựa epoxy brom hóa, v.v.) và sợi thủy tinh, trong đó các thành phần hữu cơ bị phân hủy bởi quá trình nhiệt phân. quá trình. Quá trình nhiệt phân là quá trình nhiệt phân các chất, các chất hữu cơ sẽ trải qua phản ứng phân hủy trong quá trình đun nóng. Phản ứng nhiệt phân nhựa epoxy brôm, chất kết dính trong bảng mạch thải, trong môi trường không có oxy như sau:

Quá trình nhiệt phân bảng mạch thải được thực hiện ở nhiệt độ thấp hơn 700oC. Dầu nhiệt phân được thải ra khỏi lò nhiệt phân ở dạng khí và khí nhiệt phân ở dạng hỗn hợp. Một phần dầu nhiệt phân được thu hồi thông qua thiết bị ngưng tụ không khí (200oC - 250oC), và dầu nhiệt phân trực tiếp đi vào bể chứa dầu nhiệt phân; Hỗn hợp dầu và khí nhiệt phân tiếp tục tách dầu nhiệt phân bằng cách thu dầu bằng điện và thu dầu bằng trọng lực. Việc tách hoàn toàn dầu nhiệt phân có thể được thực hiện thông qua quá trình thu dầu bằng điện và thu dầu bằng trọng lực. Dầu nhiệt phân tách trực tiếp vào bể chứa dầu nhiệt phân, có thể dùng làm nhiên liệu đốt cho các lò khác hoặc làm nguyên liệu chiết hóa chất; Sau khi khí nhiệt phân tinh khiết được rửa bằng dung dịch Na2CO3, toàn bộ khí HBr có trong khí nhiệt phân sẽ bị hấp phụ tạo thành dung dịch NaBr. Sau khi xử lý kết tinh, NaBr có thể thu được dưới dạng sản phẩm mang đi. Nước ngưng sinh ra trong quá trình kết tinh sẽ được đưa trở lại khí rửa cho dung dịch Na2CO3; Sau khi rửa khí, thu gom bụi điện và điều áp, khí nhiệt phân được sử dụng làm khí đốt để đốt nóng quá trình đốt cháy của hệ thống nhiệt phân và khí nhiên liệu dư thừa được sử dụng để sưởi ấm các quá trình khác của chủ sở hữu.

Nguyên tắc quy trình——

Quá trình này đơn giản và đáng tin cậy mà không cần tháo gỡ thủ công, giúp giảm bớt khó khăn trong quá trình nghiền và phân loại tiếp theo; Nồng độ dioxin trong khí thải trong quá trình xử lý thấp hơn nhiều so với giới hạn tiêu chuẩn, có lợi ích đáng kể về bảo vệ môi trường; Quy mô xử lý lớn, chi phí thấp và độ ổn định của quy trình tốt.

Công nghệ tái chế toàn diện có giá trị cao của vật liệu chịu lửa crom magiê thải

Giới thiệu kỹ thuật——

Vật liệu chịu lửa crôm Magnesia là một phần quan trọng của lớp lót lò và đóng vai trò không thể thay thế trong ngành luyện kim màu. Tuy nhiên, việc xử lý chất thải vật liệu chịu lửa magie crom đã trở thành một vấn đề khó khăn đối với các doanh nghiệp lớn và nhỏ trong những năm gần đây. Các phương pháp xử lý truyền thống không thể thu hồi hiệu quả các kim loại mịn có giá trị, cơ chế xói mòn không rõ ràng và chỉ số hiệu suất của gạch chịu lửa tái chế kém dẫn đến tỷ lệ sử dụng toàn diện của loại gạch chịu lửa này thấp. Dựa trên nghiên cứu về "erosion phân tích cơ chế và vi cấu trúc của gạch chịu lửa crom magie - Giao diện hóa học để thu hồi hiệu quả các nguyên tố kim loại mịn - tái tạo, chuẩn bị và điều chỉnh hiệu suất của gạch chịu lửa crom magie", công ty đã độc lập phát triển các công nghệ chủ chốt như quy trình tuyển nổi trọng lực, thu hồi có chọn lọc các kim loại có giá trị chẳng hạn như vàng, bạc, chì, bismuth và đồng, khử quá trình clo hóa và bay hơi, loại bỏ tạp chất, ép khuôn quá trình nung và tái sinh ở nhiệt độ cao, Thực hiện mục đích kép là thu hồi kim loại có giá trị và tái tạo gạch chịu lửa.

Phạm vi áp dụng——

Vật liệu chịu lửa crom magiê thải được sử dụng trong lò luyện kim loại màu chủ yếu bao gồm chì, bạc, đồng, antimon, bismuth và các vật liệu chịu lửa crom magiê thải khác được sử dụng trong lò luyện kim.

Ưu điểm kỹ thuật——

--Chất cô đặc tuyển nổi nặng có hàm lượng kim loại cao

Sau khi tách, cấp độ bạc trong tinh quặng có thể đạt hơn 10% và cấp độ của các kim loại có giá trị khác (Cu, Pb, Bi, Sb, v.v.) có thể đạt hơn 35%;

---Tỷ lệ thu hồi toàn diện cao của kim loại có giá trị

Tỷ lệ thu hồi bạc, chì, bismuth và các kim loại có giá trị khác có thể đạt trên 95%;

--Bảo vệ môi trường, không ô nhiễm và không lãng phí tài nguyên

Nước thải trong quá trình tuyển nổi lại có thể được tái chế, không chỉ tiết kiệm chi phí nước mà còn không ảnh hưởng đến môi trường;

Khí thải được tạo ra từ quá trình bay hơi clo hóa khử có thể được sử dụng làm nguyên liệu thô nấu chảy thông qua việc thu gom kết tủa. Sau khi xử lý, khí thải đạt tiêu chuẩn khí thải;

Chất cô đặc có thể được sử dụng làm nguyên liệu nấu chảy để thu hồi kim loại và chất thải có thể được sử dụng làm nguyên liệu thô cho vật liệu chịu lửa tái chế, để nhận ra việc sử dụng toàn diện các vật liệu chịu lửa có giá trị cao.

bằng sáng chế——

Phương pháp xử lý chất thải tuyển nổi của vật liệu chịu lửa crom magiê thải (CN 107573084 a)

Phương pháp xử lý chất thải vật liệu chịu lửa magie crom (CN 107716088 a)

Phương pháp tách kim loại có giá trị khỏi chất thải tuyển nổi của vật liệu chịu lửa crom magiê thải (CN 107419102 a)

Phương pháp thu hồi đồng kim loại từ vật liệu chịu lửa luyện đồng bằng phương pháp tuyển nổi (CN 106179769 a)

Phương pháp thu hồi kim loại có giá trị từ vật liệu chịu lửa phế thải bằng quy trình kết hợp tuyển nổi kết tụ dầu hỏa tách trọng lực (CN 106269170 a)

Công nghệ xử lý sạch khí thải có chứa asen

Giới thiệu kỹ thuật——

Hàm lượng asen cao trong nguyên liệu thô là một xu hướng quan trọng trong ngành luyện kim màu. Các vật liệu có chứa asen sẽ bay hơi thành khí thải luyện kim trong quá trình nấu chảy và rang, gây ra nhiều bất lợi cho quá trình tạo axit, luyện kim loại và các quá trình khác sau này. Công nghệ này áp dụng quy trình thu gom asen trong khí thải của bộ lọc màng nhiệt độ cao " tháp dập tắt" để thu được asen trioxide cao cấp (độ tinh khiết có thể đạt hơn 99%), để thực hiện việc thu thập asen có chọn lọc và tránh sản xuất một lượng lớn bồ hóng có nồng độ asen cao. Asen trioxide thu được trong quá trình thu thập asen có thể được điều chế bằng quy trình khử chân không để thu được asen kim loại.

Mô tả quy trình——

Sau khi làm mát và loại bỏ bụi trước bằng lốc xoáy của khí thải có chứa asen nấu chảy, khí thải đi vào bộ lọc màng nhiệt độ cao ở nhiệt độ 360 ~ 400oC. Bộ lọc màng nhiệt độ cao chặn bụi trong khí, trong khi As2O3 đi qua bộ lọc ở trạng thái khí để thực hiện sự phân tách As2O3 và chất rắn. Khí được lọc được làm lạnh nhanh chóng và As2O3 trong khí tạo thành chất rắn do nhiệt độ giảm, sau đó As2O3 cao cấp được thu thập bằng sự kết hợp giữa tháp làm nguội và loại bỏ bụi túi, và khí sau khi tinh chế và loại bỏ asen đi vào quá trình xuôi dòng. Sản phẩm As2O3 cao cấp và than củi được cân đối theo tỷ lệ nhất định sau đó đưa vào lò khử cacbon chân không. Theo đó, asen oxit bay hơi thành khí ở phần gia nhiệt trước thông qua khu vực gia nhiệt trước và khử. Dưới lực kéo của áp suất âm, nó đốt than ở nhiệt độ cao ở phần dưới của lò khử và phản ứng As2O3 với carbon ở nhiệt độ 700 ~ 800oC để thu được asen kim loại.

Ưu điểm kỹ thuật——

--Sử dụng tài nguyên asen

Quá trình lọc màng nhiệt độ cao có thể đáp ứng đầy đủ các yêu cầu thu hồi bụi và tinh chế asen trioxide trong khí thải. Quá trình thu thập asen dập tắt có thể thực hiện việc thu thập asen trioxide hiệu quả và đạt được mục đích thu thập asen có chọn lọc.

--Ít xả ba chất thải

Việc xử lý khí thải có hàm lượng asen cao như vậy bằng quy trình thu gom bụi truyền thống sẽ thu được một lượng lớn bồ hóng có hàm lượng asen cao không dễ xử lý. Đồng thời, tốc độ thu gom asen thấp không chỉ ảnh hưởng đến quá trình sản xuất axit tiếp theo mà còn tạo ra một lượng lớn axit thải chứa asen, gây áp lực lớn cho việc xử lý nước cấp.

--Chất lượng sản phẩm cao

Độ tinh khiết của asen trioxide thu được bằng công nghệ này có thể đạt tới hơn 99%.

Mở rộng nguồn nguyên liệu

Để giảm tải lượng asen trong khói bụi và nước thải có hàm lượng asen cao và xử lý nước thải, hàm lượng asen trong lò yêu cầu phải nhỏ hơn 0,5%. Việc áp dụng công nghệ này có thể cải thiện đáng kể hàm lượng asen trong nguyên liệu thô.

So sánh quy trình điều chế asen kim loại

Nghề truyền thống

Nhược điểm:

Việc thải asen oxit vô tổ chức trong quá trình sản xuất là nghiêm trọng, không đảm bảo an toàn vận hành;

Mức độ giảm không đủ và năng suất sản phẩm thấp;

Chất lượng sản phẩm không được đảm bảo và năng suất thấp.

Quá trình giảm chân không

đặc trưng:

Điều kiện khép kín đầy đủ và loại bỏ rủi ro vận hành;

Hiệu quả giảm cao;

Sản phẩm có độ tinh khiết cao và chất lượng đảm bảo.

Chiết xuất trực tiếp đồng cathode từ chì mờ

Giới thiệu kỹ thuật——

Chì mờ chứa khoảng 20% chì. Nếu bán làm đồng nguyên liệu thì các kim loại có giá trị như chì, bạc sẽ không được định giá mà giá đồng sẽ bị trừ, gây thiệt hại lớn về kinh tế. Đồng thời, việc chì dễ dàng bị phân tán trong hệ thống luyện đồng sẽ không thuận lợi cho việc thu hồi chì.

Công nghệ đồng cathode chiết xuất trực tiếp "lead " do công ty chúng tôi phát triển áp dụng quy trình lọc bằng lốc xoáy áp suất sạch và thân thiện với môi trường "oxygen electro chiến thắng" để xử lý chì mờ, có thể nhận ra đồng Thông qua việc tách chì theo hướng và chiết xuất chọn lọc đồng, đồng cathode đủ tiêu chuẩn sản phẩm thu được. Dư lượng lọc có chứa chì và bạc được đưa trở lại quá trình nấu chảy chì, và các kim loại có giá trị được thu hồi hoàn toàn và hiệu quả, mang lại lợi ích kinh tế đáng kể.

bằng sáng chế——

Quy trình thu hồi toàn diện đồng và lưu huỳnh từ chì mờ có hàm lượng asen cao (CN 107574305 a)

Quy trình tách đồng và asen khỏi chì mờ có hàm lượng asen cao (CN 107557592 a)

Phương pháp phục hồi toàn diện đồng trắng mờ (CN 107385209 a)

Phương pháp thu hồi đồng và asen từ đồng băng trắng (CN 107338454 a)

Ưu điểm kỹ thuật——

--Tách đồng hoàn toàn theo hướng

Trong quá trình lọc bằng áp suất oxy, tỷ lệ lọc đồng là hơn 95% và tỷ lệ xỉ của chì, vàng và bạc là hơn 99%.

--Thích hợp cho màu trắng mờ có hàm lượng asen cao

Công nghệ lọc arsen được áp dụng và tỷ lệ xỉ arsen là hơn 80%.

--Xử lý điện bằng lốc xoáy có khả năng thích ứng mạnh mẽ và hiệu quả cao

Đồng catốt tiêu chuẩn có chất lượng sản phẩm tốt thu được ở nồng độ dung dịch đồng sunfat thấp hơn và chênh lệch nồng độ giữa đầu vào và đầu ra của chất điện phân lớn, lượng chiết kim loại trên một đơn vị chất điện phân lớn và hiệu suất hiện tại lớn hơn 90%.

---Tận dụng tối đa nhiệt phản ứng

Quá trình lọc tận dụng tối đa lượng nhiệt lớn tỏa ra từ quá trình phản ứng oxy hóa sunfua. Trong quá trình này, chỉ cần thêm một lượng nhỏ nhiệt bên ngoài, điều này giúp giảm chi phí tiêu thụ hơi nước.

--Toàn bộ quá trình sạch sẽ và thân thiện với môi trường

Công nghệ này áp dụng toàn bộ quy trình ướt, không tạo ra nước thải và khí thải. Xỉ chì và bạc được sản xuất được đưa trở lại hệ thống luyện chì để giảm thiểu và tái chế.

Công nghệ nấu chảy thổi bên làm giàu oxy của chì tái sinh

Giới thiệu kỹ thuật——

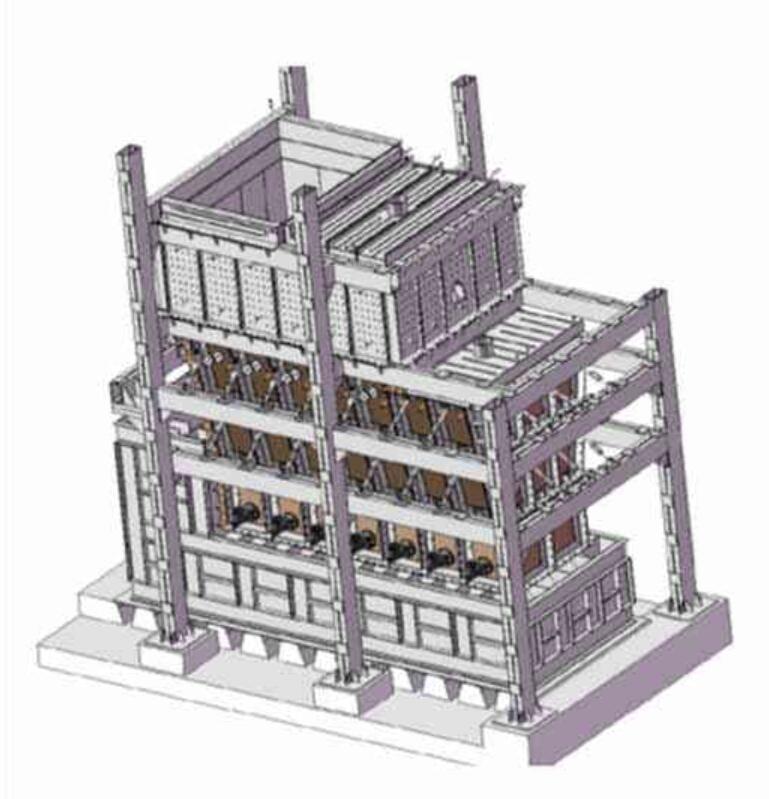

Công nghệ nấu chảy thổi bên làm giàu oxy tái chế là một trong những công nghệ cốt lõi của công ty chúng tôi. Công nghệ này thực hiện việc giảm một bước lượng bột chì thông qua lò thổi đơn được làm giàu oxy để thu được chì thô và chì có chứa & lt; 1,5% xỉ và tinh chế và làm giàu sulfur dioxide thông qua công nghệ hấp thụ tuần hoàn chất lỏng ion để đáp ứng yêu cầu sản xuất axit tinh chế. Công nghệ này có ưu điểm là ít đầu tư, quy mô xử lý lớn, chi phí vận hành thấp, vận hành đơn giản, an toàn và tin cậy. Đây là công nghệ luyện chì tái chế tiên tiến trong nước hiện nay. Công ty có bộ phận thiết kế và R & Khả năng D của một bộ hoàn chỉnh máy thổi bên được làm giàu bằng chì tái tạo và công nghệ và thiết bị sản xuất axit khí thải hỗ trợ của nó, đồng thời có thể cung cấp các dịch vụ kỹ thuật chất lượng cao.

Ưu điểm kỹ thuật——

Tiêu thụ năng lượng thấp, không có than cốc và nhiệt thải có thể tái chế;

Loại lò kín và lượng xả không có tổ chức nhỏ;

Khí thải có thể được sử dụng để tạo ra axit, không có chất thải khử lưu huỳnh và chi phí khử lưu huỳnh thấp;

Mức độ tự động hóa cao và cường độ lao động thấp.

So sánh các loại lò luyện của lò thổi bên làm giàu oxy dán chì